- Startseite

- >

- Leistungsspaket

- >

- Qualifizierung

Qualifizierung

Qualifizierung Ihres Temperaturfühlers

Ziel ist, den Temperaturfühler derartigen Stresstests zu unterziehen, dass er in Ihrer Applikation hinreichend lange fehlerfrei und immer innerhalb der Spezifikation arbeitet. In einer Heizungsanlage beispielsweise beträgt die erforderliche Lebensdauer eines Temperaturfühlers mindestens 15 Jahre.

Die notwendigen Stresstests werden in sogenannten Zeitraffertests durchgeführt, d.h. der Stress wird im Vergleich zum späteren echten Einsatz derart überzogen, dass alle Qualifizierungsmessreihen innerhalb eines akzeptablen Zeitraum, z.B. innerhalb eines Jahres, durchgeführt werden können.

Mit Hilfe mathematischer Modelle wird im Vorfeld ermittelt, welche Stresskonditionen wie lange beaufschlagt werden müssen, um die Praxis hinreichend abzubilden.

So qualifizieren wir Temperaturfühler

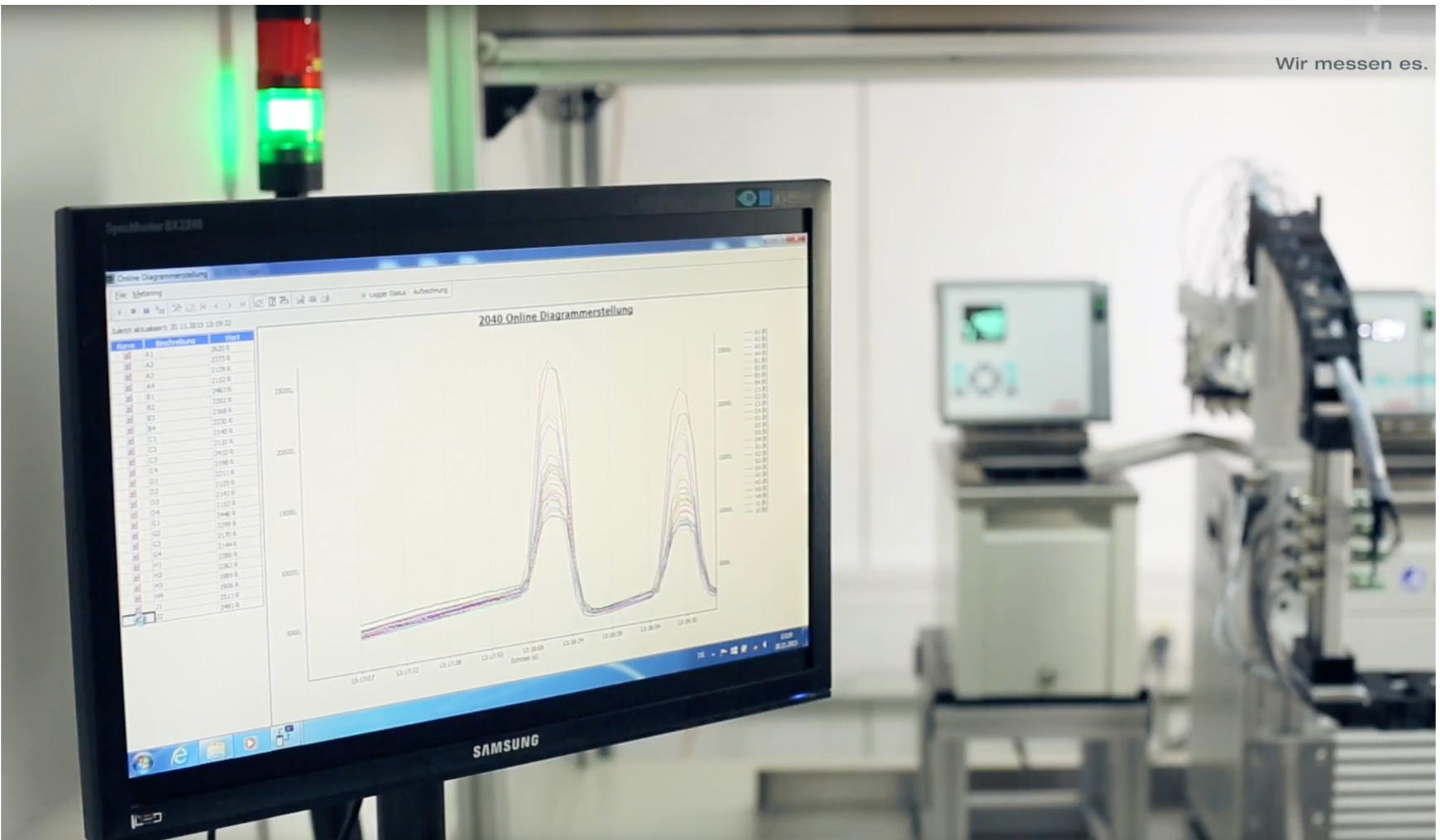

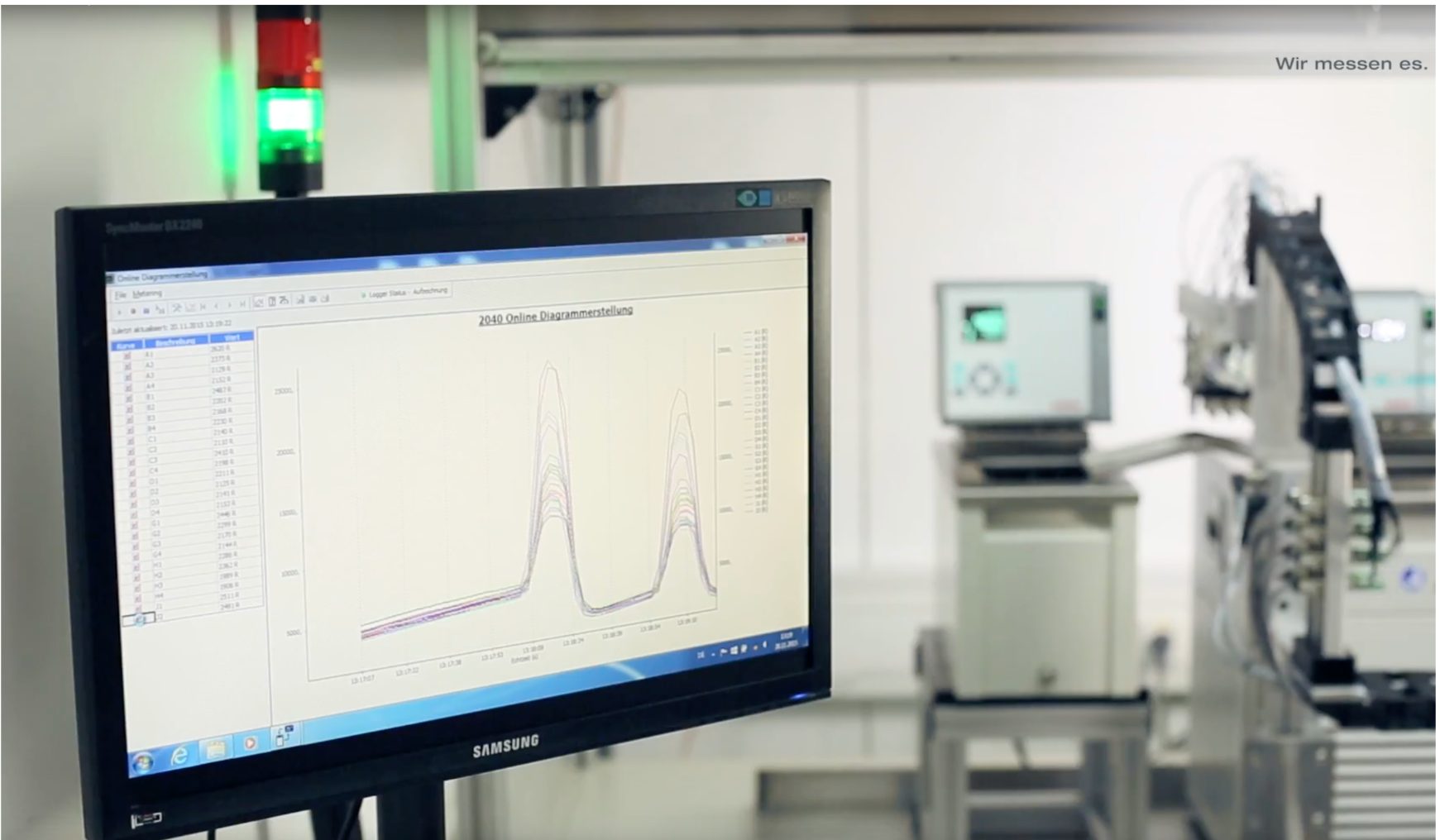

Das Video zeigt einen Prüfstand in Lenzkirch.

- Erarbeitung applikationsadäquater Qualifizierungsprogramme

- Durchführen des Qualifizierungsprogramms mit Hilfe von eigenen Qualifizierungsmesseinrichtungen und Prüfständen

- Nutzung von akkreditierte Kooperationspartnern zur Durchführung von zusätzlich erforderlichen Stresstests.

- Erstellung von zertifizierten oder unterzeichneten Prüfprotokollen, inklusive aller aufgezeichneten Messwerte

Qualität hat die höchste Priorität.

Hier finden Sie einige Beispiele für Qualifizierungen:

Temperaturfühler für Durchlauferhitzer müssen extrem schnell und genau eine Rückmeldung über die jeweilige Temperatur des durchfließenden Wassers geben.

Anhand einer Stichprobe von finalisierten Serienprodukten eines bestimmten Typs wird nachgewiesen, dass die gemessene Ansprechzeit und Genauigkeit auch nach Durchlaufen aller Stresstests immer noch innerhalb der Spezifikation liegen.

Für einen Temperaturfühler in einer Dampflanze einer Profi-Kaffeemaschine, in der starke Vibrationen und Druckschläge auftreten, muss die Messgenauigkeit der Temperaturfühler auch nach Beaufschlagung über längere Zeiträume mit bis zu 20g in x-, y- und z-Achse (gemäß Norm) immer noch innerhalb der Spezifikation liegen.

In Solarkollektoren können durch intensive Sonneneinstrahlung Temperaturen von über +200 °C entstehen. Gleichzeitig sollen die eingesetzten Temperaturfühler mindestens 15 Jahre zuverlässig und fehlerfrei arbeiten.

Hier muss in Lebensdauertests mit entsprechenden Temperaturschockbeaufschlagungen nachgewiesen werden, dass der betreffende Temperaturfühlertyp anschließend immer noch innerhalb der Spezifikation arbeitet.

In den Temperaturschocktests werden mehrere 10.000 Zyklen durchfahren und die gesamte Stichprobe darf keinen einzigen Prüfling aufweisen, der einen Messwert außerhalb der Spezifikation zeigt.

Qualifizierung – die notwendige Sicherheit für Langlebigkeit und Stabilität in Ihrer Applikation

Wir qualifizieren unsere Produkte gemäß Ihren individuellen Anforderungen:

- Temperaturschock-Stresstests

- Klima- und Hochfeuchte-Stresstests

- applikationsspezifische Stresstests

Unsere technische Kompetenz und unser technisches Kompetenz-Netzwerk bauen wir stetig und systematisch aus.

Diese Qualifizierungstests bieten wir unseren Kunden an.

Temperaturwechsel

Nachweis der elektrischen und mechanischen Langzeitstabilität der Temperaturfühler durch bis zu 250.000 Temperaturwechsel zum

Diffusion

Nachweis der Langzeitstabilität in feuchter Umgebung durch Beaufschlagung mit Feuchte bei gleichzeitig hoher Temperatur

Ansprechzeit

Nachweis der Einhaltung, der vom Kunden spezifizierten Ansprechzeit (t90, t63, tx) in Abhängigkeit von der Eintauchtiefe

Vibration

Nachweis der Vibrationsfestigkeit in x/y/z Richtung durch Beaufschlagung mit hohen Beschleunigungskräften zum Nachweis der

Auszugskraft

Nachweis der Einhaltung der spezifizierten Auszugskraft sowie Ermittlung der Auszugskraft eines Fühlertypen

Salzsprüh-Nebel

Nachweis der Korrosionsfestigkeit bei verschiedenen und zum Teil hoch-aggressiven Umgebungsbedingungen

Unser Qualifizierungsangebot

- Wir fertigen schnell und flexibel dem Konstruktionsserienstand entsprechende Prototypen, die für Qualifizierungsmessreihen geeignet sind und für Feldtests verwendet werden können.

- Wir erarbeiten gemeinsam mit Ihnen, welche Qualifizierungsmaßnahmen geeignet und hinreichend sind, um Ihre Anforderungen an Ihren Temperaturfühlertyp nachzuweisen.

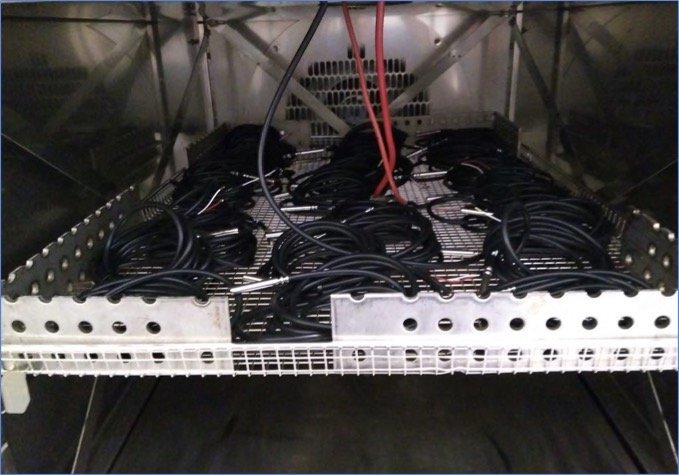

- Unser Labor in Lenzkirch ist mit Temperaturbädern, Temperaturschocktest-Prüfständen und Klimaschränken ausgestattet. Zusätzlich verfügen wir über akkreditierte Partner, die weitere Qualifizierungs-Testreihen und Messungen durchführen können.

- Wir qualifizieren immer umfassend und praxisgerecht, so dass die erwartbare Lebensdauer und Langzeitstabilität des Temperaturfühlertyps auf 15 Jahre ausgelegt ist.

Unser Qualifizierungsmassnahmen im Detail

Temperaturwechsel-Belastungstest

Eine ausreichend große Stichprobe von Temperaturfühlern eines bestimmten Typs wird abwechselnd und schlagartig in kalte und heiße wasser- oder ölgefüllte Becken getaucht.

Auf diese Weise werden die Temperaturfühler definiert und extrem belastet, da die im Fühler verwendeten Materialien unterschiedliche Temperaturkoeffizienten besitzen.

Die dabei im Fühler entstehenden Kräfte dürfen den Temperaturfühler nicht beeindrucken. Die Langzeitstabilität liegt immer innerhalb der Spezifikation.

Vor, während und nach Abschluss dieses Stresstests muss jeder einzelne Fühler der Stichprobe fehlerfrei und innerhalb der Spezifikation arbeiten.

In unserem hauseigenem Prüflabor in Lenzkirch wird jeder neue Temperaturfühlertyp diesen Temperaturschocks 10-tausende Male ausgesetzt. Anhand der Coffin Manson Methode wird ermittelt, welche Mindest-Lebensdauer in einer bestimmten Applikation von diesem Fühlertyp erwartet werden kann.

Während der Stresstests werden die relevanten Daten eines jeden Fühlers permanent in Echtzeit gemessen und aufgezeichnet, so dass jedes auffällige Verhalten, wie z.B. ein Aussetzer oder ein Widerstandssprung, aufgedeckt würde.

Die gesamte Stichprobe, also jeder einzelne Fühler der Stichprobe, muss diesen Belastungstest fehler- und driftfrei bestehen, andernfalls erfolgt keine Freigabe zur Serienproduktion.

Diffusionsfestigkeit – Nachweis in feuchter Umgebung bei hoher Temperatur

Eine ausreichend große Stichprobe von Temperaturfühlern eines bestimmten Typs wird in einem Klimaschrank bei hoher Temperatur und hoher relativer Feuchte gelagert.

Auf diese Weise wird die Langzeitstabilität der Temperaturfühler bei hoher Umgebungsfeuchte getestet.

Alle Fühler würden nach und nach Drifteffekte zeigen und schließlich mit Kurzschluss ausfallen, wenn sie im Vorfeld nicht perfekt konstruiert und gefertigt worden sind.

Vor, während und nach Abschluss dieses Stresstests muss jeder einzelne Fühler der Stichprobe fehlerfrei und innerhalb der Spezifikation arbeiten.

Während dieses Stresstests werden die relevanten Daten eines jeden Fühlers permanent in Echtzeit gemessen und aufgezeichnet, so dass jedes auffällige Verhalten, wie z.B. ein Aussetzer oder ein Widerstandssprung, aufgedeckt würde.

Die gesamte Stichprobe, also jeder einzelne Fühler der Stichprobe, muss diesen Stresstest fehlerfrei bestehen, andernfalls erfolgt keine Freigabe zur Serienproduktion.

Vibrationsfestigkeit – Nachweis bei hohen Beschleunigungskräften

Eine ausreichend große Stichprobe von Temperaturfühlern eines bestimmten Typs wird auf einem geeigneten Vibrationstisch normgerecht (einzustellende Amplituden und zu durchlaufende Frequenzen) in x-, y- und z-Achse Beschleunigungskräften bis zu 20g ausgesetzt.

Diese harte Vibration erzeugt extreme Kräfte, die mechanisch auf die eingespannten Temperaturfühler wirken. Diese großen mechanischen Belastungen führen zum Ausfall der Fühler, wenn diese im Vorfeld nicht perfekt konstruiert und gefertigt worden sind.

Vor, während und nach Abschluss dieses Stresstests muss jeder einzelne Fühler der Stichprobe fehlerfrei und innerhalb der Spezifikation arbeiten.

Nach Ablauf des Stresstests werden im Prüflabor alle relevanten Parameter eines jeden Fühlers gemessen und dokumentiert; alle Messwerte müssen innerhalb der Spezifikation liegen.

Die gesamte Stichprobe, also jeder einzelne Fühler der Stichprobe, muss diesen Stresstest fehlerfrei bestehen, andernfalls erfolgt keine Freigabe zur Serienproduktion.

Salzsprühnebeltest - zum Nachweis der Korrosionsfestigkeit

Eine ausreichend große Stichprobe von Temperaturfühlern eines bestimmten Typs wird einem hochaggressiven Salz-Sprühnebel ausgesetzt – eine besonders korrosive Umgebungsbedingung.

Lochfraß würde auf Dauer zum Ausfall sämtlicher Fühler führen, wenn die verwendeten Materialien im Vorfeld nicht perfekt ausgesucht und die Fühler nicht perfekt konstruiert und gefertigt worden wären (Dichtigkeit).

Vor, während und nach Abschluss dieses Stresstests muss jeder einzelne Fühler der Stichprobe fehlerfrei und innerhalb der Spezifikation arbeiten.

Nach Ablauf des Stresstests werden im Prüflabor alle relevanten Parameter eines jeden Fühlers gemessen und dokumentiert; alle Messwerte müssen innerhalb der Spezifikation liegen.

Die gesamte Stichprobe, also jeder einzelne Fühler der Stichprobe, muss diesen Stresstest fehlerfrei, insbesondere ohne irgendeinen Ansatz von Lochfraß bestehen, andernfalls erfolgt keine Freigabe zur Serienproduktion.

Ansprechzeit – das Temperaturfühlerdesign ist entscheidend

Jeder Temperaturfühler eines bestimmten Typs wird auf einem hochgenau arbeitenden und hochaufgelösten Prüfstand einzeln eingespannt und die Ansprechzeit ( Response times T63, T90 und Tx) in Abhängigkeit von der Eintauchtiefe gemessen und dokumentiert.

Die Ansprechzeit muss nachweislich innerhalb der, in der Regel vom Kunden vorgegebenen, Spezifikation liegen. Die gemäß Spezifikation zu erreichende Ansprechzeit kann nur durch einen geeigneten Fühleraufbau und die Verwendung der richtigen Materialien sichergestellt werden.

Jeder einzelne später in der Serienproduktion gefertigte Fühler muss die spezifizierte und in der Typprüfung ermittelte Ansprechzeit nachweislich erfüllen. Dazu ist in der Fertigung eine entsprechende Endprüfung notwendigerweise und an 100% der gefertigten Fühler durchzuführen.

Video Lebensdauerprüfstand anschauen.

Kabelauszugskraft – Nachweis der praxistauglichen Robustheit

Jeder Temperaturfühlertyp wird vor der Serienfreigabe intensiv qualifiziert.

Dazu gehört auch die Sicherstellung, dass der Temperaturfühler mechanisch robust ist und das Kabel nicht unbeabsichtigt herausgezogen werden kann – auch bei Temperaturwechseln und in feuchter Umgebung.

Je nach Fühlertyp wird das Kabel verquetscht, rolliert oder vergossen, um die notwendige Auszugskraft einhalten zu können.

Auf einem geeigneten Prüfstand wird die Auszugskraft (zerstörende Prüfung) für jeden neuen Temperaturfühlertyp anhand einer ausreichend großen Stichprobe ermittelt und die Erfüllung der Spezifikation nachgewiesen.

Später in der Serienproduktion muss jeder einzelne hergestellte Temperaturfühler die spezifizierte und in der Typprüfung ermittelte Auszugskraft erfüllen.

Dazu werden sicherheitshalber auch während der Fertigung regelmäßig Stichproben gezogen und die Auszugskraft im Labor gemessen und überprüft (zerstörende Prüfung).

Nehmen Sie Kontakt mit uns auf.

Haben Sie Fragen, Anmerkungen oder Vorschläge?

Möchten Sie gerne Ihre Fragen zu einem Temperaturfühler Projekt besprechen?

Kontaktieren Sie uns, wir helfen Ihnen gerne weiter.

- Testo Sensor GmbH

- Testo-Str. 1 | 79853 Lenzkirch

- +49 7653 96597 0

- +49 7653 96597 99

- info@testo-sensor.de

- Neu: Testo Sensor Webshop

Ihre Ansprechpartner im Vertrieb

- Temperaturfühler für Wärmemengenzähler

- Patrick Hermann

- +49 7653 96597 73

- phermann@testo-sensor.de

- Heizungstechnik

- Nico Frey

- +49 7653 96597 74

- nfrey@testo-sensor.de

- Klima- und Kältetechnik

- Jannik Wolf

- +49 7653 96597 75

- jwolf@testo-sensor.de

- Temperaturfühler für HORECA Applikationen

- Tobias Preiser

- +49 7653 96597 76

- tpreiser@testo-sensor.de

- Regionalvertrieb Südeuropa

- Luca Malossi

- +49 7653 96597 77

- lmalossi@testo-sensor.de

- Kunststoffindustrie und Maschinenbau

- Tobias Löffler

- +49 7653 96597 49

- toloeffler@testo-sensor.de